Klinczing, czyli łączenie blach przez prasowanie na zimno

Technika łączenia blach bez stosowania łączników, tylko na przetłoczeniach lokalnych to KLINCZING. Jest to technologia stosowana już w XIX wieku, ale nie była stosowana na taką skalę i mało kto o niej słyszał, natomiast od lat podbija rynek przemysłowy.

Technologia klinczowania z powodzeniem wypiera montaż z oporowym zgrzewaniem punktowym. Wcześniej popularną metodą było zgrzewanie, które jest bardzo wytrzymałe, ale ma wiele ograniczeń m.in. złączone płyty muszą nadawać się do spawania, ale nie mogą być pokryte powłoką antykorozyjną, co utrudnia ten proces. Klinczowanie, czyli prasowanie punktowe, okazało się doskonałą alternatywą dla spawania. Za pomocą klinczowania można łączyć ze sobą różne materiały o różnej grubości, uzyskując podobną trwałość połączenia. Jest to bardzo ekonomiczna i energooszczędna metoda.

Istota techniki

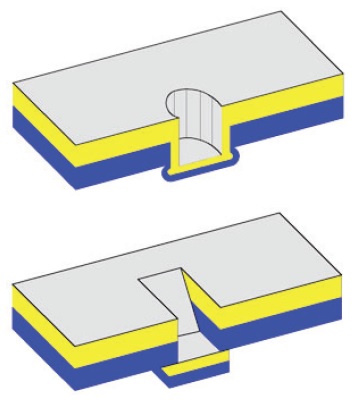

Klinczowanie jest kombinacją dwóch wykonywanych procesów – ciągnienia i prasowania, co przekłada się na trwałe połączenie bez wykorzystanie dodatkowych elementów. Tłoczenie powstaje poprzez połączenie dwóch arkuszy umieszczonych na matrycy, które są następnie dociskane stemplem. Gdy spód tłoczenia opiera się o matrycę, rozpoczyna się proces prasowania. Prowadzi to do promieniowego płynięcia materiału powodującego fałdowanie łączonych arkuszy i powstanie tzw. zamka. Wytrzymałość trwałego połączenia zależy od geometrii pofałdowania blachy. Z drugiej strony odkształcenia plastyczne spowodowane przez prasowanie, gięcie, wzmacnia strukturę materiału.

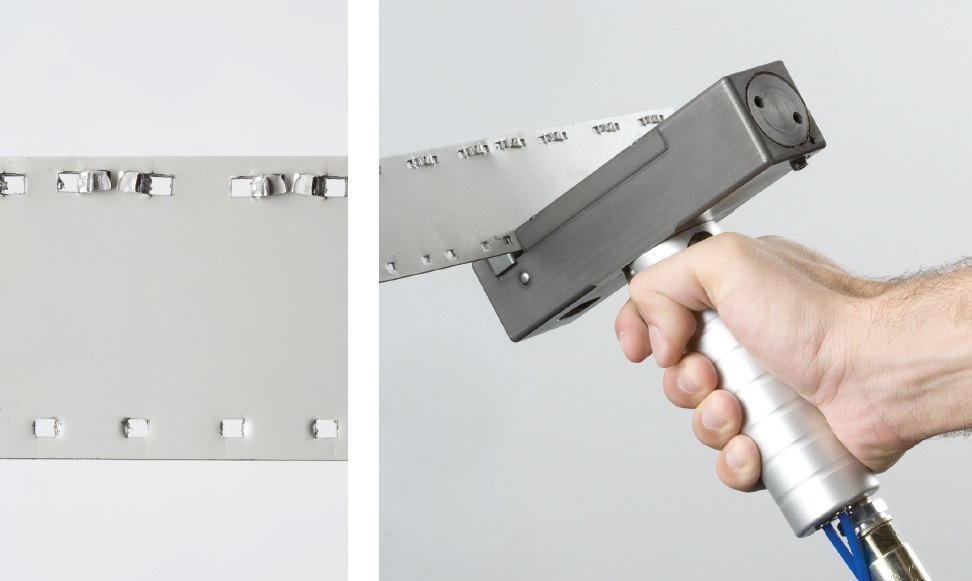

Jedną z trudności jest ocena jakości złącza, jeszcze do niedawna, była to ocena jedynie wizualna – połączenie było wykonane prawidłowo, gdy nie było widać żadnego przebicia czy pęknięcia na łączonych blachach. Obecnie ocena ta opiera się na wykorzystaniu systemów optyczno-cyfrowych lub cyfrowych opartych na czujnikach. Wspomniane systemy opierają się na licznych badaniach, które umożliwiły stworzenie katalogu zasad, na których powinien opierać się klincz. Analiza poszukiwawcza umożliwiła określenie podstawowych i ich granicznych wartości, które gwarantują możliwe wyniki procesów łączeniowych. Jedna z zasad dotyczy ostatniego kroku łączenia, który tworzy końcowy zacisk arkuszy w kształcie zamka. Kluczowym parametrem wpływającym na wytrzymałość złącza jest grubość dna złącza żebrowego - wraz ze wzrostem siły nacisku wzrasta wytrzymałość złącza. Jednak przy niewystarczającej sile zacisku materiał nie będzie płynął promieniowo, a zatrzask będzie posiadał mniejszą wytrzymałość lub wcale nie będzie się formował.

Bieżące systemy oceny jakości połączeń przetłoczeniowych oparte są głównie na czujnikach. Zastosowanie czujnika - miernika siły, daje przede wszystkim ciągły, precyzyjny pomiar siły użytej do docisku. Gdy drugi czujnik informuje, że osiągnięto prawidłową siłę i rozmiar połączenia, siła użyta w tym momencie jest porównywana z siłą, która jest uważana za optymalną , a także jest poprawna dla określonego rodzaju połączenia. Połączenie jest uważane za prawidłowe, gdy siły mieszczą się w zakresie tolerancji.

Połączenia klinczowe mogą różnić się kształtem, średnicą i wpływem na arkusze. Istnieje wiele możliwości uzyskania połączeń, co wiąże się m.in. z różnymi specyfikacjami arkuszy.

|

|

|

Niezbędne narzędzia i akcesoria

W tej metodzie stempel i matryca służą do wykonywania połączeń blach. Bez tych elementów nie byłoby to możliwe. Decydujące w tym procesie są ich wymiary i od nich zależy jakość połączenia, czyli odporność na ścinanie i rozciąganie.

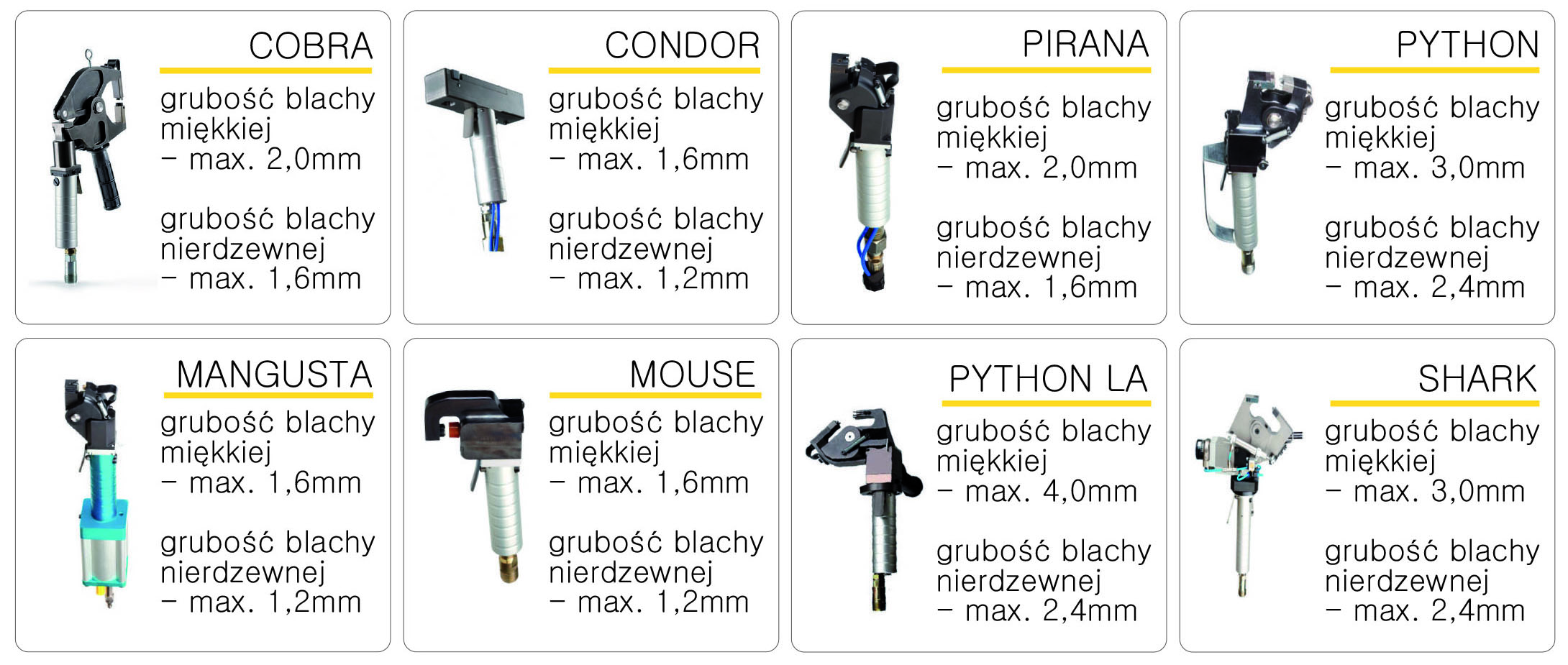

Na rynku jest wiele narzędzi i maszyn do klinczowania, które charakteryzują się różnymi rozwiązaniami i systemami. Podstawowymi narzędziami pozostają narzędzia ręczne, które są coraz bardziej ergonomiczne i łatwe w transporcie. Dostępne na rynku modele posiadają napędy hydrauliczne, pneumatyczne czy elektrohydrauliczne. Potrzebują małego ciśnienia - 4-8 barów, które jest wytwarzane przez agregaty.

Druga grupa niezbędnych akcesoriów to narzędzia, np. prasy stacjonarne napędzane hydraulicznie, elektrycznie lub elektrohydraulicznie, o różnych wymiarach korpusu oraz oferujących połączenia jednopunktowe. Kolejną grupę sprzętową stanowią zaawansowane i automatyczne urządzenia, które zazwyczaj tworzone są na zamówienie, a sterowanie odbywa się cyfrowo za pomocą dedykowanego oprogramowania. Sprzęt ten jest standardowo wyposażony w wielopunktowe macierze pozwalające na jednoczesne tworzenie kilku połączeń.

Narzędzia używane w procesie klinczowania są trwałe, a ich żywotność wynosi 200-500 tys. połączeń.

Zalety klinczingu

Klinczing jest szeroko wykorzystywany i daje wiele wymiernych korzyści. Pozwala łączyć różne metale, w tym: stal, aluminium i metale o wysokiej wytrzymałości na rozciąganie. Podczas montażu arkusze nie nagrzewają się do wysokich temperatur, więc nie ma ryzyka zmiany właściwości materiału z powodu przegrzania. Połączenia zaciskane nie są drogie, jak inne metody, które wymagają dodatkowych elementów. Klinczing wykorzystuje docelowy materiał, który ma być łączony, co skutkuje oszczędnością.

Łączenie przy pomocy tej metody jest bardzo estetyczne, nie powstają żadne ślady, np. smugi, zagniecenia lub rozdarcia. Zbyt duży nacisk matrycy może spowodować naprężenie w zaprasowywanym materiale, co może doprowadzić do pęknięcia. W takim przypadku nacisk matrycy na materiał musi zostać zmniejszony. Właściwy dobór siły nacisku na montowane elementy może prowadzić do lokalnego wzmocnienia konstrukcji wewnętrznej. Jedną z cech klinczowania jest jego nieodwracalność. Aby oddzielić materiał, połączenie musi zostać zniszczone przez wiercenie.

Kolejnym argumentem przemawiającym za tą metodą jest niska cena urządzeń oraz neutralny wpływ na środowisko. Ponieważ jest to urządzenie pneumatyczno-hydrauliczne może być stosowane w każdych warunkach montażowych.

Zastosowanie

Zakres technologii przetłaczania będzie się tylko pogłębiał, od montażu części karoserii, przez urządzenia, po wewnętrzne rusztowania czy montaż części prowadnic szuflad.

Trudno uwierzyć, że pod koniec wieku ta technologia była praktycznie wykorzystywana tylko w przemyśle. Firma Mercedes-Benz była pionierem w tej dziedzinie, ponieważ szukała metody, która zmniejszy wagę pojazdów, ale nie wpłynie na wytrzymałość elementów karoserii. Twórcy Mercedesa skupili się więc na klinczowaniu, ponieważ zauważyli, że połączenia dzięki tej metodzie są nierozłączne, proste i tanie. Nie jest konieczne używanie m.in. nitów oraz operacji obróbkowych, a co ważne połączenia są tworzone w czasie od 0,5 do 1,5 sekundy. Obecnie technologia przetłaczania rozwinęła się do takiego poziomu, że możliwe jest łączenie blach ze stopów aluminium i materiałów nieformowalnych z materiałami, które można kształtować.

Technika klinczowania jest również bardzo przyjazna dla użytkownika, ponieważ dzięki tej technologii nie emituje się ciepło, nie wytwarza się gaz, a poziom hałasu jest bardzo niski.

Więcej

aktualności